Tecnología de motores: ¿qué parámetros influyen en el rendimiento?

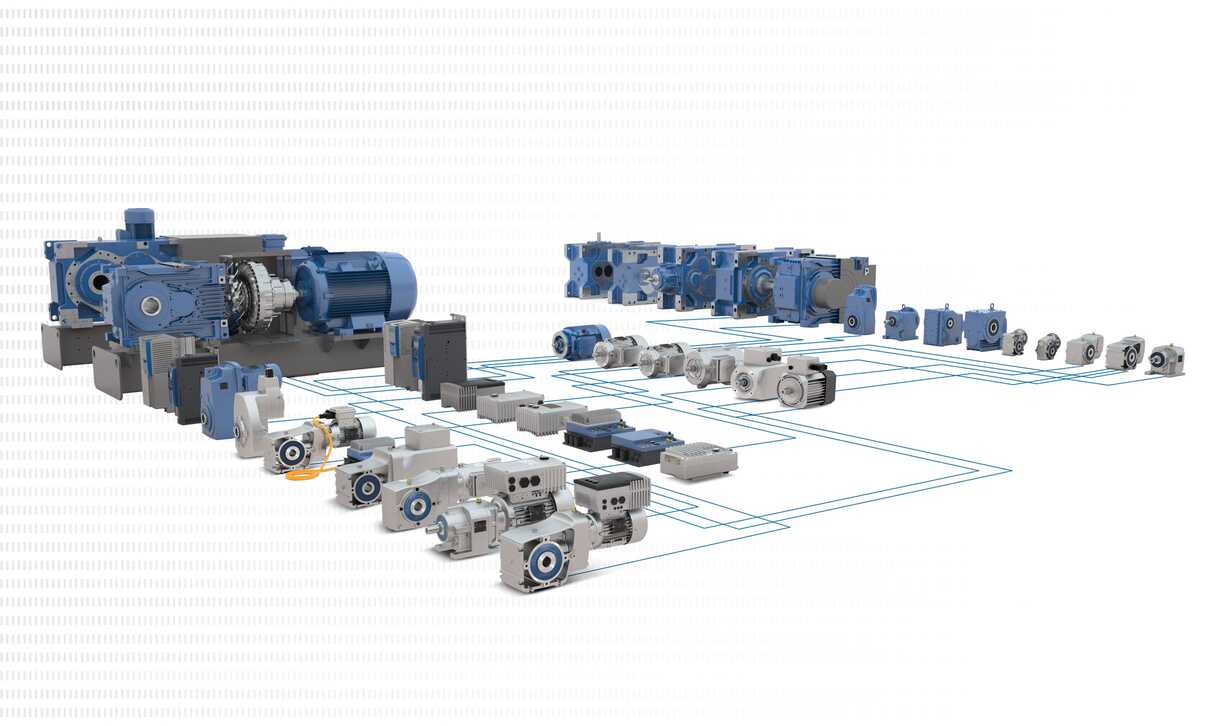

Si se desea ahorrar energía, siempre debe tenerse en cuenta el sistema de accionamiento al completo, incluidos el motor eléctrico, el reductor y la electrónica de accionamiento. En tal caso, el potencial de ahorro suele situarse entre el 30 y el 60 %. En esta entrada vamos a explorar específicamente las posibilidades que entrañan los motores eléctricos. Cuando hace varias décadas el debate comenzó a centrarse en el ahorro energético, NORD DRIVESYSTEMS suscribió este objetivo, por lo que cada vez que mejora un sistema de accionamiento o diseña uno nuevo intenta dotarlo de mayor fiabilidad de cara al futuro, mayor rentabilidad, mayor rendimiento energético y mayor funcionalidad y rendimiento general.

Según las cifras oficiales de la OCDE, la industria es la responsable del mayor ahorro energético conseguido gracias a la mejora del rendimiento energético, con un 51 % del ahorro energético conseguido entre los años 2000 y 2017. Los mayores porcentajes en este sentido son el de la generación de calor de proceso y el aprovechamiento de la corriente eléctrica por parte de los accionamientos. Por tanto, implantar medidas de gran alcance en ambos ámbitos contribuye notablemente a proteger los recursos por un lado y a conseguir los objetivos climáticos por el otro. En el sentido de la directiva sobre diseño ecológico, los motores eléctricos son el grupo de productos más relevante, sobre todo en lo relativo al consumo energético por parte de la industria, debido a que los sistemas que se accionan con este tipo de motor consumen alrededor de un 70 % de la energía eléctrica empleada en el sector industrial. Esto equivale aproximadamente a la mitad de la energía eléctrica consumida en toda la Unión Europea. Por tanto y según las estimaciones, en el año 2015 los motores eléctricos convirtieron aprox. 1400 teravatios/hora de energía eléctrica en energía mecánica y calor. Este es el motivo por el que en casi todo el mundo existe algún tipo de reglamento relativo a los motores eléctricos en modo continuo y en muchas regiones existen incluso normas sistémicas que también incluyen las bombas, los ventiladores o los compresores de aire. La reglamentación del rendimiento energético tiene el mismo impacto en lo relativo a la protección de los recursos como en lo relativo a la rentabilidad. Por norma general, todos los motores eléctricos fabricados según la normativa actual (p. ej. IE3), incluso los que funcionan en modo continuo durante un solo turno, rentabilizan en poco tiempo los costes adicionales que generan en comparación con la inversión necesaria para los motores IE1, que eran el estándar antes. En la página web de NORD DRIVESYSTEMS encontrará un resumen actualizado de las normativas sobre rendimiento y las normas para motores vigentes en todas las regiones del mundo.

La primera ola de optimización basada en la eficiencia

En 2011 los fabricantes de motores asíncronos tuvieron que dar el primer paso claro hacia el aumento del rendimiento, puesto que dicho año entró en vigor la Directiva 640/2009, que se mantuvo vigente hasta el 30 de junio de 2021 y que hizo obligatorio el uso de motores IE2 para el servicio continuo. A raíz de esto, en un año se duplicó la cantidad de motores IE2 utilizados, mientras que el uso de motores IE1 descendió drásticamente. Por primera vez se vendió una cifra nada desdeñable de motores IE3, pero incluso estas ventas aumentaron solo tras la introducción obligatoria de superar los 7,5 kW en 2015 y para todas las potencias desde 2017. Con el nuevo reglamento europeo 2019/1781, que sustituye al reglamento anterior desde el 1 de julio de 2021, cabe esperar un notable retroceso de las cifras de venta de los motores IE2 debido a que los usuarios seguirán apostando por los motores IE1, por ser más baratos, en todos aquellos ámbitos en los que no se aplique la normativa IE3 que está en camino.

Las pérdidas de los motores IE3 son un 20 % inferiores a las de los motores IE2. En la mayoría de los casos, esto va ligado a un importante cambio, en concreto a un aumento del material activo. Los fabricantes han reaccionado de forma distinta a esta situación. Alguno optó por modificar el diámetro radicalmente. Esta modificación tiene un efecto cuadrático en el tamaño de la superficie del rotor como parámetro importante de aprovechamiento. Esto permitió eludir las prórrogas o las grandes alteraciones en la calidad de la chapa. Muchos fabricantes se negaron a realizar la inversión que este paso requería: costes de desarrollo, nuevos cárteres de aluminio con canales menos profundos y una forma externa por lo general más bien rectangular, más espacio para el estator, mismas medidas de montaje en caso de centrados mayores y nuevos escudos del rodamiento y ventiladores o capós del ventilador. Otros fabricantes aprovecharon el volumen hasta el último milímetro, lograron la clasificación IE2 comprimiendo el estator y el bobinado y a continuación pensaron en nuevas medidas para dar el paso hacia IE3.

Rumbo al rendimiento IE3 con mayor cantidad de material activo y de mejor calidad

Con el requisito de eliminar un 20 % de las pérdidas que experimentan los motores IE2, muchos motores asíncronos están alcanzando sus límites físicos y algunos incluso sus límites económicos. Para los fabricantes, en algunos de los tamaños de motor esto se traduce en la necesidad de usar rotores de cobre, que son más caros, para evitar el salto de tamaño. A la hora de montar el reductor, utilizar un motor IE3 implica que las bridas deberán soportar más carga debido a que el motor pesa más. A mediados del año 2021, en el ámbito de aplicación de la directiva sobre diseño ecológico de la UE se eliminó la posibilidad de «eludir» el uso de un motor IE3 optando por un motor IE2 combinado con un variador de frecuencia. Esto ha hecho aumentar notablemente las cifras de ventas de motores IE3. Esto también se aplica ya a los motores de 2, 6 y 8 polos, incluso a pesar de que en estos casos las cifras son muy inferiores a las de los modelos de 4 polos. Para las potencias de 75 hasta 200 kW, la directiva ha establecido un cambio de trayectoria para 2023, año en el que se prevé que la clase IE4 sea realidad incluso para los motores asíncronos estándar de mayor potencia. Y con el tamaño también aumentan los valores de rendimiento. Gracias a esto será más fácil salvar las diferencias físicas entre los motores IE3 e IE4 y con menor cantidad de ajustes.

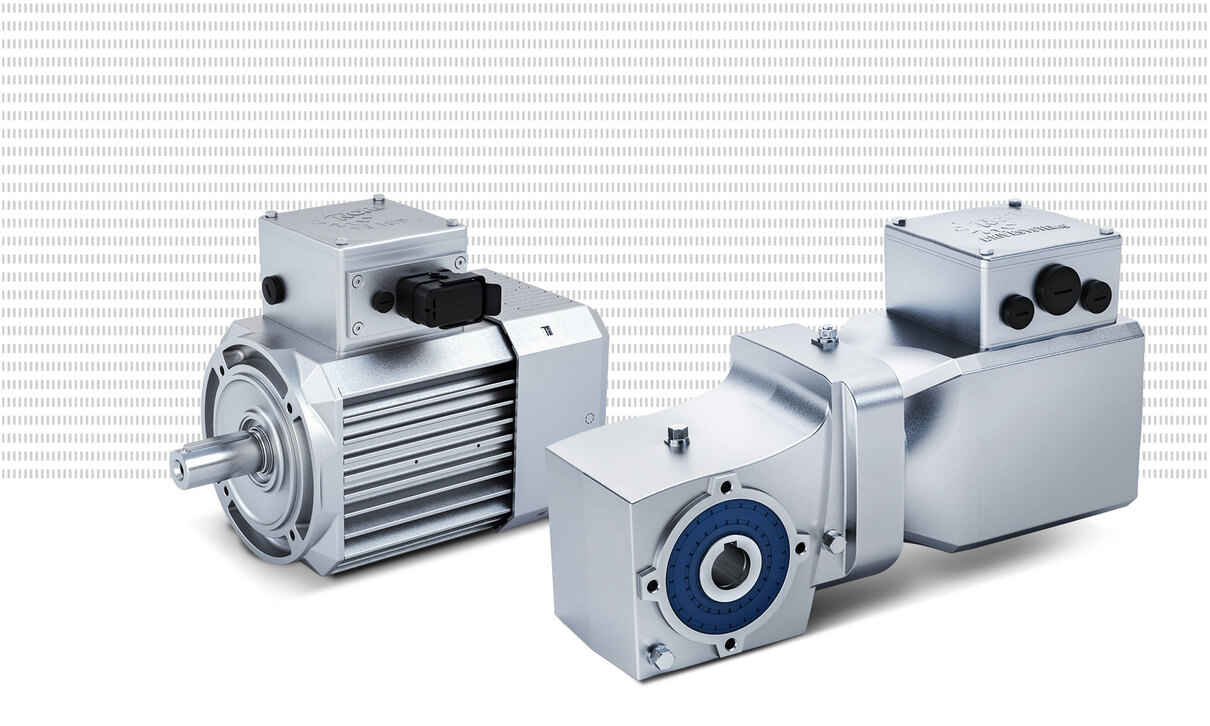

Desarrollo desde el rotor de imanes permanentes hasta el bobinado dentado

En el caso de los motores de menor tamaño, para modificar el rendimiento suele no quedar más opción que modificar el concepto. NORD DRIVESYSTEMS ha optado conscientemente por los motores síncronos IE4 de 4 polos que funcionan con variador. El aspecto externo de estos motores no se diferencia del de los motores asíncronos, caben en los mismos cárteres y pueden combinarse de manera similar con los reductores estándar de montaje directo o de montaje con adaptador. También es posible utilizar variadores modulares.

Lo único que permitió reducir las pérdidas de potencia fue dar un nuevo paso en dirección a un nuevo sistema de motor síncrono de imanes permanentes accionado por variador de frecuencia con una eficiencia similar a la de un motor IE5+: el bobinado de un solo diente permitió fabricar físicamente el cabezal de bobina más corto en el modelo de flujo magnético clásico. A esto se añadió un estator de material de alta calidad y con pocas pérdidas basado en la premisa de que siempre que no haga falta material para guiar el flujo, puede prescindirse de él. Así hay más espacio para el bobinado de cobre con poca resistencia y una bobina más compacta. De esta forma, las frecuencias de 200 Hz a hasta 3000 rpm necesarias debido al diseño de 8 polos todavía resultan manejables. La optimización del contorno del rotor conlleva una baja ondulación del par y muy pocas perturbaciones del par de arrastre, de modo que el motor puede utilizarse para el control, aunque con poca inductancia y con una respuesta bastante rápida. Junto con el rotor de baja inercia de masa, ofrece al usuario la posibilidad de desconectar el equipo con frecuencia (modo arranque-parada) con el objetivo de reducir las pérdidas sin generar grandes pérdidas energéticas en las masas en movimiento.

Nueva tecnología de motor con elevado grado de integración

Con la nueva generación de motores IE5+*, NORD DRIVESYSTEMS da un paso más en dirección a un nuevo sistema de productos centrado en el máximo rendimiento energético con la misma forma de montaje compacta. El motor síncrono del tamaño 71 es apto para la gama de potencia de 0,35 hasta 1,1 kW con un par de 1,6 hasta 4,8 Nm y una velocidad de 0 hasta 2100 rpm, mientras el tamaño 90 es apto para la gama de potencia de 1,1 hasta 2,2 kW con un par continuo de 6,8 hasta 10 Nm. El nuevo motor IE5+ sienta nuevos hitos en cuanto a la densidad de potencia, la fiabilidad y la rentabilidad, y ofrece notables ventajas en términos de rendimiento, que se optimizaron aún más con el último desarrollo, el motorreductor DuoDrive, el primer motor síncrono IE5+ integrado por completo en un reductor coaxial de un tren.

*en base a la clasificación de rendimiento según IEC60034-30-1 y IEC 60034-30-2