Parametry wpływające na sprawność silników elektrycznych

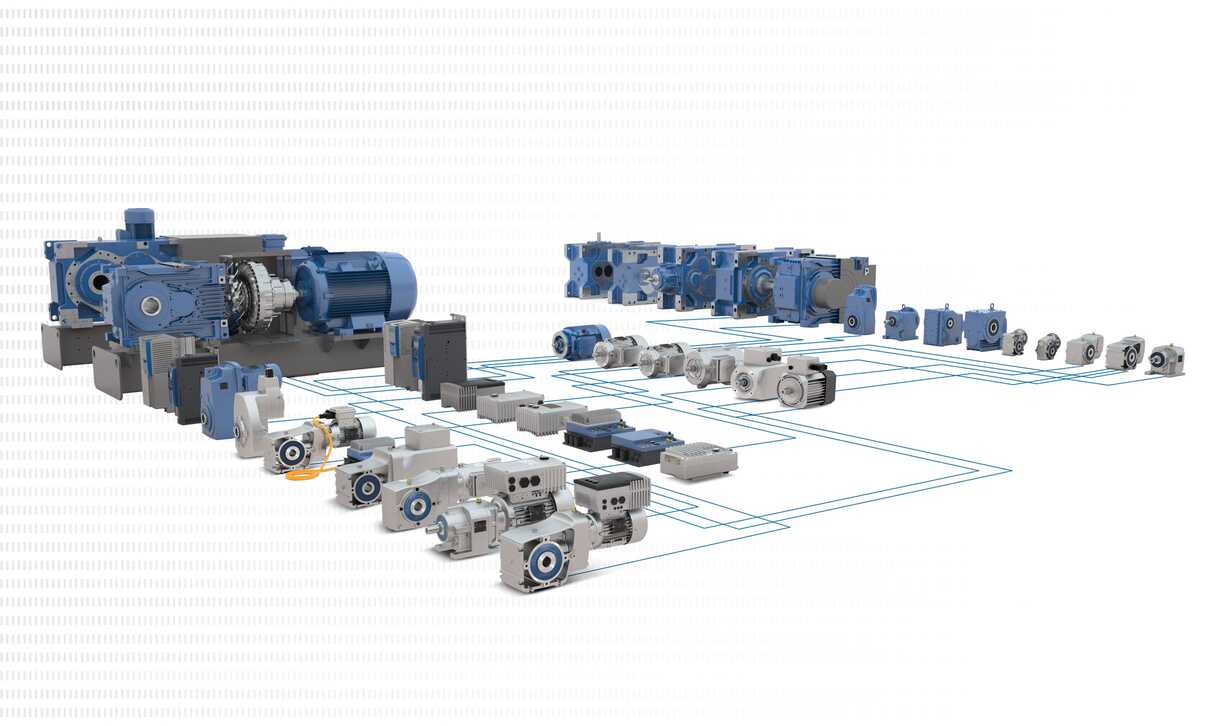

Gdy chodzi o oszczędność energii, zawsze należy uwzględniać cały system napędowy, w tym silnik elektryczny, reduktor i elektronikę napędową. Potencjał w tym zakresie wynosi zazwyczaj od 30 do 60%. W tym artykule chcemy przyjrzeć się szczególnie możliwościom silników elektrycznych.

Firma NORD DRIVESYSTEMS jest zaangażowana w to zadanie od momentu rozpoczęcia dyskusji na temat energii. Od wielu lat staramy się pogodzić zrównoważony rozwój, lepszą efektywność ekonomiczną i energetyczną, a także optymalną funkcjonalność i wydajność we wszystkich projektach swoich napędów.

W oparciu o oficjalne dane OECD przemysł ma największy udział w oszczędności energii dzięki lepszej efektywności energetycznej wynoszący 51% w okresie od 2000 do 2017 roku. Największy udział ma przy tym wytwarzanie ciepła procesowego i wykorzystanie energii elektrycznej w napędach. Radykalne działania podejmowane w obu sektorach mają zatem znaczący wkład zarówno w ochronę zasobów, jak i w osiągnięcie celów klimatycznych.

Silniki elektryczne są najistotniejszą grupą produktów w dyrektywie w sprawie ekoprojektu, zwłaszcza z uwagi na zużycie energii w przemyśle, ponieważ systemy napędzane silnikami elektrycznymi zużywają ok. 70% energii elektrycznej wykorzystywanej w przemyśle. Stanowi to około połowy całkowitej energii elektrycznej zużywanej w Unii Europejskiej.

Według szacunków w 2015 roku silniki elektryczne przetworzyły ok. 1400 terawatogodzin energii elektrycznej na energię mechaniczną i ciepło. Dlatego prawie na całym świecie istnieją przepisy dotyczące silników elektrycznych pracujących w trybie ciągłym. W wielu regionach obowiązują nawet przepisy dotyczące systemów, które obejmują również takie maszyny jak pompy, wentylatory lub sprężarki powietrza.

Regulacje dotyczące efektywności energetycznej w jednakowym stopniu mają wpływ na ochronę zasobów i efektywność ekonomiczną. Z reguły dodatkowe koszty inwestycyjne ponoszone na wszystkie silniki elektryczne, które są dostarczane zgodnie z obowiązującymi obecnie przepisami (np. IE3), włączając te, które pracują w trybie ciągłym na jednej zmianie, zwracają się już po krótkim czasie w porównaniu z silnikami IE1, które były wcześniej standardem. Firma NORD DRIVESYSTEMS na swojej stronie internetowej przedstawia aktualny przegląd obowiązujących na świecie przepisów i norm dotyczących efektywności silników.

Pierwsza fala optymalizacji efektywności

Producenci silników asynchronicznych musieli zrobić pierwszy znaczący krok w kierunku zwiększenia efektywności w ramach przygotowań do roku 2011. Wtedy to weszła w życie dyrektywa 640/2009 obowiązująca do 30 czerwca 2021 roku, która wprowadziła obowiązek stosowania silników IE2 do pracy ciągłej.

W rezultacie liczba użytkowanych silników z klasą sprawności IE2 podwoiła się w ciągu roku, podczas gdy wykorzystanie silników IE1 drastycznie spadło. Sprzedaż silników IE3 wzrosła dopiero wtedy, gdy ich stosowanie stało się obowiązkowe powyżej 7,5 kW w 2015 roku i dla wszystkich mocy od 2017 roku.

Nowe rozporządzenie UE 2019/1781, które od 1 lipca 2021 roku zastąpiło rozporządzenie poprzednie, doprowadziło do znacznego spadku sprzedaży silników IE2. Użytkownicy decydują się na tańsze silniki IE1 w obszarach, w których nie trzeba będzie przestrzegać przepisów IE3.

Straty w silnikach z klasą sprawności IE3 są o ok. 20% mniejsze niż w silnikach IE2. W większości przypadków wiąże się to z większą ilością materiału aktywnego.

Producenci zareagowali na to w różny sposób. Niektórzy zdecydowali się na zasadniczą zmianę średnicy. Wpływa to do kwadratu na wielkość powierzchni wirnika, która jest ważnym parametrem użytkowym. Pozwoliło to uniknąć wydłużenia lub dużych zmian w jakości blachy.

Wielu producentów obawiało się inwestycji związanych z tym krokiem. Koszty rozwoju, nowe korpusy aluminiowe o niższej wysokości żeber i tendencja do prostokątnego konturu zewnętrznego, więcej miejsca na pakiet żelaza, takie same wymiary montażowe przy większym centrowaniu oraz nowe pokrywy łożyskowe i wentylatory lub osłony wentylatorów.

Niektórzy producenci wykorzystali objętość do ostatniego milimetra. Osiągnęli klasę IE2 dzięki zagęszczeniu pakietu i uzwojenia, a następnie rozważyli nowe działania tak aby spełniać wymagania grupy silników IE3.

Osiągniecie klasy efektywności IE3 z większą ilością materiału aktywnego o wyższej jakości

W związku z wymogiem ograniczenia strat w silnikach IE2 o 20% wiele silników asynchronicznych osiąga swoje fizyczne, a w niektórych przypadkach ekonomiczne limity. W przypadku niektórych wielkości silników oznacza to konieczność stosowania przez producentów znacznie droższych wirników miedzianych, aby uniknąć zwiększenia wielkości. W przypadku montażu reduktora silnik IE3 oznacza, że kołnierze podlegają większym obciążeniom ze względu na cięższy silnik.

Od połowy 2021 roku w ramach zakresu zastosowania ekoprojektu wyeliminowano legalną możliwość „obchodzenia” stosowania silnika IE3 przez stosowanie silników IE2 w połączeniu z przetwornicami częstotliwości. W rezultacie sprzedaż silników IE3 gwałtownie wzrosła. Dotyczy to również silników 2-, 6- i 8-biegunowych, nawet gdy wartości te są znacznie niższe niż w przypadku wersji 4-biegunowych.

W przypadku mocy od 75 do 200 kW dyrektywa wyznaczyła już nowy kierunek. Od 2023 rok klasa IE4 stała się rzeczywistością również dla standardowych silników asynchronicznych o większych mocach. Wraz ze wzrostem wymiarów rosną również wartości efektywności. Z tego powodu różnice między silnikami IE3 i IE4 są fizycznie łatwiejsze do osiągnięcia i wymagają mniejszej liczby dopasowań.

Od wirnika z magnesem trwałym do uzwojenia cewki zębatej

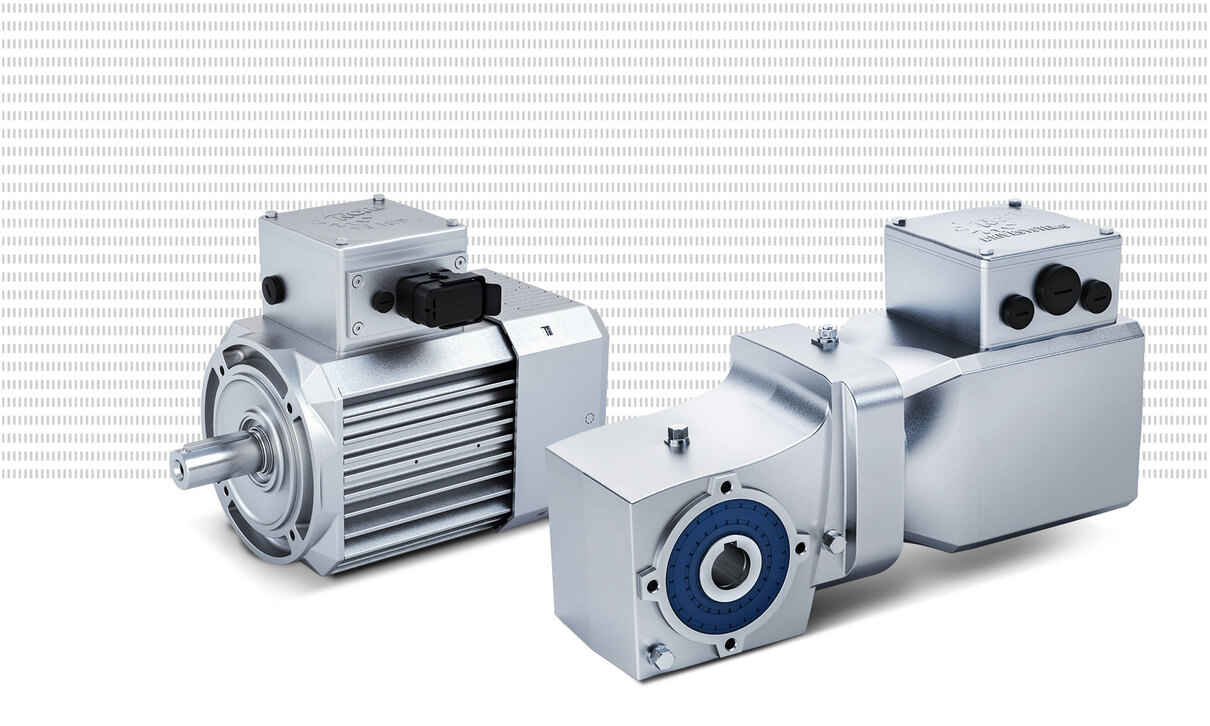

Podejmowanie dalszych działań w zakresie efektywności mniejszych silników jest zwykle możliwe tylko poprzez zmianę koncepcji. Firma NORD DRIVESYSTEMS celowo prowadzi politykę 4-biegunowych silników synchronicznych IE4, które mogą współpracować z przetwornicą. Zewnętrznie nie różnią się od silników asynchronicznych, pasują do systemów korpusów i umożliwiają podobne kombinacje ze standardowymi reduktorami w montażu bezpośrednim lub za pomocą adaptera. Możliwy jest również montaż przetwornic.

Dopiero kolejny krok w kierunku nowego systemu silnika synchronicznego z magnesami trwałymi współpracującego z falownikiem o efektywności odpowiadającej klasie IE5+ zapewnił dalsze możliwości zmniejszenia strat mocy. Dzięki jednozębowemu uzwojeniu najkrótsze czoło uzwojenia, które jest fizycznie wykonalne przy klasycznym prowadzeniu strumienia magnetycznego, stało się rzeczywistością.

Dodatkowo zastosowano pakiet żelaza wykonany z wysokiej jakości niskostratnego materiału zgodnie z zasadą: Materiał można pominąć wszędzie tam, gdzie nie jest potrzebny do prowadzenia strumienia. Pozostawia to miejsce na miedziane uzwojenie o niskiej rezystancji i kompaktową cewkę. Częstotliwości 200 Hz przy maks. 3000 obr/min wymagane ze względu na 8-biegunową konstrukcję są nadal możliwe do uzyskania.

Zoptymalizowany kontur wirnika powoduje niewielkie tętnienie momentu i bardzo małe zakłócenia momentu zaczepowego. Dzięki temu silnik jest łatwy w regulacji, nawet pomimo niskiej indukcyjności i dość szybkiej reakcji. Wraz z wirnikiem o niskiej bezwładności oferuje użytkownikowi możliwość częstego wyłączania (praca w trybie start-stop) w celu zmniejszenia strat bez dużych strat energii w poruszanych masach.

Nowa technologia silników o wysokim stopniu integracji

Dzięki nowej generacji silników IE5+* NORD robi krok w kierunku nowego środowiska systemu produktów, koncentrując się na maksymalnej efektywności energetycznej w połączeniu z kompaktową konstrukcją.

Silnik o wielkości 71 jest odpowiedni dla zakresu mocy od 0,35 do 1,1 kW, z ciągłym momentem obrotowym od 1,6 do 4,8 Nm i prędkościami obrotowymi od 0 do 2100 obr/min. Z kolei silnik o wielkości 90 - dla zakresu mocy od 1,1 do 2,2 kW z ciągłym momentem obrotowym od 6,8 do 10 Nm.

Pod względem gęstości mocy, niezawodności i efektywności energetycznej nowy silnik IE5+ wyznacza standardy i oferuje znaczne korzyści w zakresie wydajności. Zostały one dodatkowo zoptymalizowane dzięki najnowszym udoskonaleniom DuoDrive, pierwszego motoreduktora gdzie silnik IE5+ został w pełni zintegrowany z jednostopniowym reduktorem walcowym.

*Na podstawie klasyfikacji efektywności zgodnie z normami IEC60034-30-1 i IEC 60034-30-2.