Motorentechnik: Welche Parameter beeinflussen die Effizienz?

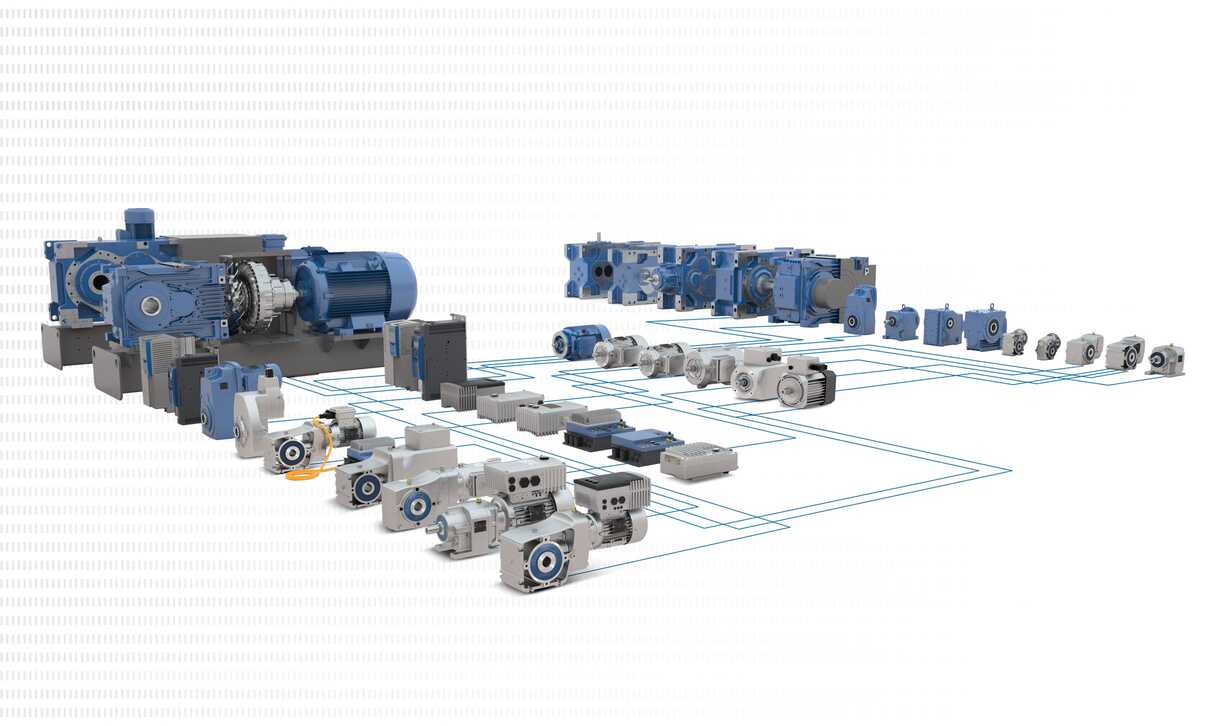

Bei Energieeinsparungen muss immer das gesamte Antriebssystem inklusive Elektromotor, Getriebe und die Antriebselektronik einbezogen werden. Das Potenzial liegt hier typischerweise bei rund 30 bis 60 %. In diesem Beitrag wollen wir aber speziell die Möglichkeiten der Elektromotoren betrachten. NORD DRIVESYSTEMS hat sich dieser Aufgabe seit dem Aufkommen der Energiedebatte vor mehreren Jahrzehnten verschrieben und versucht bei jeder Neu- und Weiterentwicklung seiner Antriebssysteme, Zukunftsfähigkeit, verbesserte Wirtschaftlichkeit, höhere Energieeffizienz sowie optimierte Funktionalität und Performance zu verbinden.

Auf Basis offizieller OECD-Zahlen wird der Industrie mit 51 % im Zeitraum von 2000 bis 2017 der größte Anteil an der erreichten Einsparung des Energieeinsatzes durch bessere Energieeffizienz zugeschrieben. Dabei haben die Prozesswärmeerzeugung und die Nutzung elektrischen Stroms in Antrieben die größten Anteile. Einschneidende Maßnahmen in beiden Sektoren tragen also sowohl zur Ressourcenschonung als auch zur Erreichung der Klimaziele erheblich bei. Elektromotoren sind hinsichtlich der Ökodesignrichtlinie die relevanteste Produktgruppe, insbesondere auch für den industriellen Energieverbrauch, denn mit Elektromotoren betriebene Systeme verbrauchen etwa 70 % der industriell eingesetzten elektrischen Energie. Das ist in etwa die Hälfte der insgesamt in der Europäischen Union genutzten elektrischen Energie. So wurden laut Schätzungen im Jahr 2015 ca. 1.400 Terawattstunden elektrische Energie von Elektromotoren in mechanische Energie und Wärme umgesetzt. Deshalb existieren für Elektromotoren im Dauerbetrieb fast weltweit Regelwerke und in vielen Regionen sogar systembezogene Regeln, die auch Arbeitsmaschinen wie Pumpen, Lüfter oder Druckluftkompressoren umfassen. Die Regulierung der Energieeffizienz bewirkt im Hinblick auf Ressourcenschonung und Wirtschaftlichkeit gleichermaßen etwas. In der Regel spielen alle – selbst einschichtig im Dauerbetrieb laufende – Elektromotoren, die nach den heutigen Vorschriften (z. B. IE3) geliefert werden, ihre Mehrkosten gegenüber den Investitionen für früher übliche IE1-Motoren schon nach kurzer Zeit wieder ein. Auf seiner Website bietet NORD DRIVESYSTEMS einen aktuellen Überblick der weltweit geltenden Effizienzvorschriften und Normen für Motoren.

Die erste effizienzgetriebene Optimierungswelle

Den ersten deutlichen Schritt in Richtung Effizienzsteigerung mussten die Hersteller von Asynchronmotoren in Vorbereitung auf das Jahr 2011 machen, als durch Inkrafttreten der bis zum 30. Juni 2021 gültigen Richtlinie 640/2009 die Verwendung von IE2-Motoren für den Dauerbetrieb verbindlich vorgeschrieben wurde. Innerhalb eines Jahres verdoppelte sich dadurch die Zahl der eingesetzten IE2-Motoren, während der Einsatz von IE1-Motoren drastisch abnahm. Erstmals wurde eine nennenswerte Zahl an IE3-Motoren verkauft, aber auch deren Absatz stieg erst mit der verpflichtenden Einführung über 7,5 kW in 2015 und für alle Leistungen seit 2017. Mit der neuen Verordnung EU 2019/1781, die seit dem 1. Juli 2021 die Vorgängerregelung ersetzt, ist perspektivisch ein erheblicher Rückgang der Verkaufszahlen für IE2-Motoren zu erwarten, weil die Anwender in den Bereichen, wo die kommenden IE3-Regeln nicht eingehalten werden müssen, auf den in der Anschaffung günstigeren IE1-Motor setzen werden.

Die Verluste des IE3-Motors liegen rund 20 % niedriger als die IE2-Motorverluste. Das ist in den meisten Fällen mit einer gravierenden Änderung, also Vergrößerung, des Aktivmaterials verbunden. Die Hersteller reagierten darauf unterschiedlich: Mancher entschied sich für eine grundlegende Durchmesseränderung. Diese wirkt quadratisch auf die Größe der Rotoroberfläche als wichtige Ausnutzungskenngröße. So ließen sich Verlängerungen oder starke Blechqualitätsänderungen umgehen. Viele Hersteller scheuten die Investitionen, die mit diesem Schritt verbunden waren: Entwicklungskosten, neue Aluminiumgehäuse mit geringeren Rippenhöhen und tendenziell eher rechteckiger Außenkontur, mehr Platz für das Eisenpaket, gleiche Anbaumaße bei größeren Zentrierungen sowie neue Lagerschilde und Lüfter bzw. Lüfterhauben. Manche Hersteller nutzten das Volumen bis auf die letzten Millimeter aus, kamen mit einer Paket- und Wicklungsverdichtung auf IE2 und überlegten sich dann neue Maßnahmen für den Schritt zu IE3.

Mit mehr und höherwertigem Aktivmaterial zur Effizienzklasse IE3

Mit der Vorgabe 20 % der IE2-Motorverluste einzusparen, kommen viele Asynchronmotoren an ihre physikalischen und teilweise wirtschaftlichen Grenzen. In einigen Motorgrößen bedeutet das für die Hersteller den Einsatz deutlich teurer Kupfer-Rotoren, um einen Baugrößensprung zu vermeiden. Für den Getriebeanbau bedeutet der IE3-Motor, dass die Flansche durch höheres Motorgewicht stärker belastet werden. Mit der Jahresmitte 2021 entfiel im Geltungsbereich der EU Ökodesign-Richtlinie die legale Möglichkeit, den IE3-Motor durch IE2-Motoren in Kombination mit Frequenzumrichtern zu „umgehen“. Dadurch sind die Verkaufszahlen der IE3-Motoren stark angestiegen. Das gilt auch schon für 2-, 6- und 8-polige Motoren, auch wenn hier die Zahlen deutlich geringer sind als bei 4-poligen Ausführungen. Für die Leistungen von 75 bis 200 kW wurde in der Richtlinie bereits eine Weichenstellung für 2023 aufgenommen, dann wird die IE4-Klasse auch für die Standard-Asynchronmotoren größerer Leistungen Realität. Mit den Baugrößen wachsen auch die Effizienzwerte. Deshalb sind die Differenzen zwischen IE3- und IE4-Motoren physikalisch leichter und mit weniger Anpassungen erreichbar.

Von Permanentmagnet-Rotor bis Zahnspulenwicklung

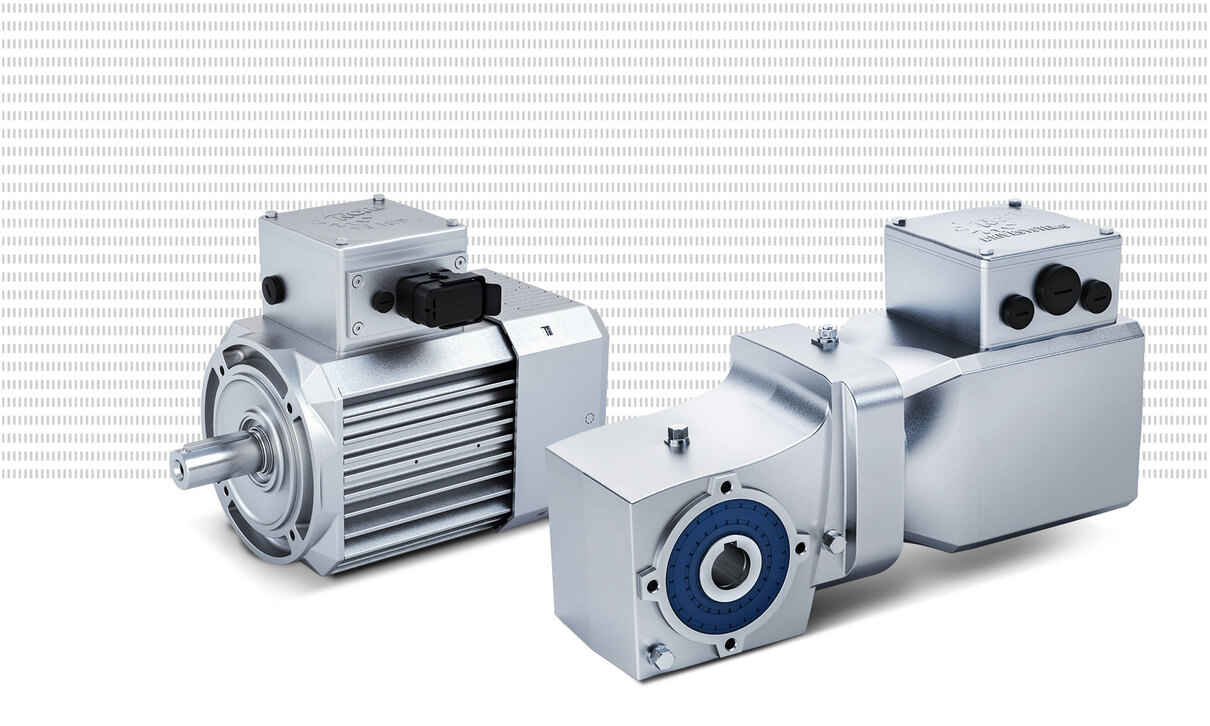

Für kleinere Motoren weitere Effizienzschritte zu gehen, gelingt meist nur noch mit Konzeptänderungen. NORD DRIVESYSTEMS geht hier bewusst den Weg mit 4-poligen IE4-Synchronmotoren, die am Umrichter betrieben werden. Sie sind äußerlich nicht von den Asynchronmotoren zu unterscheiden, passen in die Gehäusesysteme und lassen ähnliche Kombinationen mit den Standardgetrieben im Direktanbau oder im Adapteranbau zu. Auch aufgebaute Umrichter sind möglich.

Erst ein weiterer Schritt hin zu einem neuen System eines an einem Frequenzumrichter betriebenen Permanentmagnet-Synchronmotors mit einer Effizienz, die einer IE5+ entspricht, hat weitere Chancen zur Verlustleistungsminderung erbracht: Mit der Einzelzahnwicklung wurde der kürzeste Wickelkopf Realität, der physikalisch in der klassischen Magnetflussführung machbar ist. Hinzu kam ein Eisenpaket aus hochwertigem verlustarmem Material, das der Devise folgt: Überall dort, wo Material nicht zur Flussführung gebraucht wird, kann es weggelassen werden. So bleibt Platz für die Kupferwicklung mit geringem Widerstand und kompakter Spule. Die aufgrund der 8-poligen Bauweise nötigen Frequenzen von 200 Hz bei bis zu 3.000 min-1 sind damit noch beherrschbar. Die optimierte Rotorkontur bringt wenig Momenten-Ripple und sehr geringe Cogging-Torque-Störungen ein, so dass der Motor für die Regelung gutmütig ist – wenn auch induktivitätsarm und recht schnell in der Reaktion. Zusammen mit dem massenträgheitsarmen Rotor bietet er dem Anwender die Möglichkeit, ein häufiges Abschalten (Start-Stopp-Betrieb) zur Verlustminderung ohne große Energieverluste in den bewegten Massen zu realisieren.

Neue Motortechnik mit hohem Integrationsgrad

Mit der neuen IE5+ Motorengeneration* macht NORD DRIVESYSTEMS den Schritt in eine neue Produktsystemlandschaft mit Fokus auf höchste Energieeffizienz bei gleichzeitig kompakter Bauweise. Der Synchronmotor in Baugröße 71 ist für den Leistungsbereich von 0,35 bis 1,1 kW mit einem Dauerdrehmoment von 1,6 bis 4,8 Nm und Drehzahlen von 0 bis 2.100 min-1 geeignet, Baugröße 90 für den Leistungsbereich von 1,1 bis 2,2 kW mit einem Dauerdrehmoment von 6,8 bis 10 Nm. In puncto Leistungsdichte, Zuverlässigkeit sowie Wirtschaftlichkeit setzt der neue IE5+ Motor Maßstäbe und bietet erhebliche Performancevorteile, die mit der jüngsten Weiterentwicklung zum Getriebemotor DuoDrive, dem ersten vollständig in ein einstufiges Stirnradgetriebe integrierten IE5+ Synchronmotor, weiter optimiert wurden.

*basierend auf der Effizienzklassifizierung nach IEC60034-30-1 und IEC 60034-30-2