TCO im Fokus: Wie Sie mit der richtigen Strategie Kosten senken und gleichzeitig die Effizienz steigern können

Wussten Sie, dass Sie mit der richtigen Antriebstechnik Ihre Total Cost of Ownership (TCO) deutlich reduzieren können?

Effiziente Antriebstechnik ist der Motor des Fortschritts. Doch wer bei der Investitionsentscheidung allein auf den Kaufpreis schaut und die Folgekosten missachtet, macht einen entscheidenden Fehler. Schließlich entfallen 80 bis 85 % der Gesamtbetriebskosten auf nachgelagerte Prozesse, zum Beispiel für den Stromverbrauch, Administrationsprozesse, Service und Wartung, Ersatzteilbevorratung oder die Entsorgung. Eine sorgfältige Abwägung aller Wirtschaftlichkeitsaspekte ist daher ein absolutes Muss. Hilfestellung bietet das Konzept der Total Cost of Ownership (TCO). Wir zeigen Ihnen, wie Sie mit der richtigen Strategie Ihre Kosten senken und gleichzeitig die Anlageneffizienz steigern können.

Kostensenkungen und Effizienzsteigerungen in der Produktion: Das ist das Ziel aller Investitionen. Antriebstechnik spielt dabei eine entscheidende Rolle. Schließlich macht der Verbrauch elektrischer Antriebe Studien zufolge bis zu 70 % des gesamten Energieverbrauchs der Industrie aus. Trotzdem schauen viele Anwender bei Investitionsentscheidungen noch immer hauptsächlich auf den Anschaffungspreis, dabei schlagen die Kosten für den Betrieb und das Recycling sehr viel stärker zu Buche. Fest steht: Finden auch Aspekte wie Energieeffizienz, Betriebssicherheit, Wartungsaufwand und Variantenreduzierung Berücksichtigung, zahlt sich das langfristig aus. Durch den Einsatz hocheffizienter Technologien in Verbindung mit einer konsequenten Variantenreduzierung und Standardisierung lassen sich die Gesamtbetriebskosten (Total Cost of Ownership – TCO) von Antriebssystemen deutlich reduzieren.

Was versteht man unter Total Cost of Ownership (TCO)?

Total Cost of Ownership ist eine ökonomische Methode zur Berechnung und Betrachtung sämtlicher Kosten, die entlang des kompletten Lebenszyklus von Investitionsgütern anfallen. Dazu zählen neben dem Anschaffungspreis auch alle Kosten, die mit dem Betrieb und dem Recycling bzw. der Entsorgung in Verbindung stehen. Ziel einer TCO-Betrachtung ist es, einen Überblick über alle Kostenaspekte für die Nutzung eines Produktes zu erhalten. Eine TCO-Analyse ist ein wichtiges Werkzeug bei Investitionsentscheidungen und Rentabilitätsberechnungen, denn sie deckt bereits im Vorfeld Kostentreiber auf, bringt versteckte Kosten ans Licht und zeigt Einsparpotenziale auf. Dabei wird zwischen direkten und indirekten Kosten unterschieden. Die direkten Kosten können unmittelbar einem Produkt oder einer Dienstleistung zugeordnet werden und sind damit auf den ersten Blick sichtbar. Die Bestimmung der indirekten Kosten dagegen ist sehr viel komplexer, da sich diese in der Regel nur schwer auf eine einzelne Investition herunterbrechen lassen.

Nutzen einer TCO-Analyse im Bereich Antriebstechnik:

- Umfassende Analyse der zu installierenden bzw. installierten Antriebe

- Ermittlung des Energieverbrauchs

- Berechnungen zur optimalen Anzahl an Antriebsvarianten

- Identifizierung versteckter Kosten

- Evaluierung von Einsparpotenzialen

- Sorgfältige Abwägung aller Wirtschaftlichkeitsaspekte

- Gezielte Auslegung und Betrachtung der Gesamtanlage

Die Lebenszykluskosten von Antriebssystemen

Was bedeutet das nun für die Antriebstechnik? Welche direkten und indirekten Kosten fallen an? Und wie lassen sich die Total Cost of Ownership von Antriebssystemen reduzieren? Die Lebenszykluskosten von Antriebslösungen umfassen sämtliche anfallenden Kosten – von der Anschaffung über die Inbetriebnahme, Nutzung und Wartung bis hin zur Entsorgung. Dabei macht der Einkaufspreis lediglich 15 % aus – und sollte auf keinen Fall das alleinige Entscheidungskriterium sein. Circa 85 % – und damit der überwiegende Teil – ergeben sich aus den nachgelagerten Prozessen: Energiekosten, administrative Kosten, Service- und Wartungskosten, Schulungen und Dokumentation, Personalkosten, Ersatzteilbevorratung, Ausfälle und Stillstände sowie Kosten für Recycling und Entsorgung. Ein wichtiger Aspekt in der Außendarstellung ist in Zeiten des Klimawandels die Nachhaltigkeit des Gesamtprojektes. Nachhaltiges Handeln wird bei steigenden Rohstoff- und Energiepreisen immer auch positive Auswirkungen auf die Lebenszykluskosten haben.

Hebung von Effizienzpotenzialen

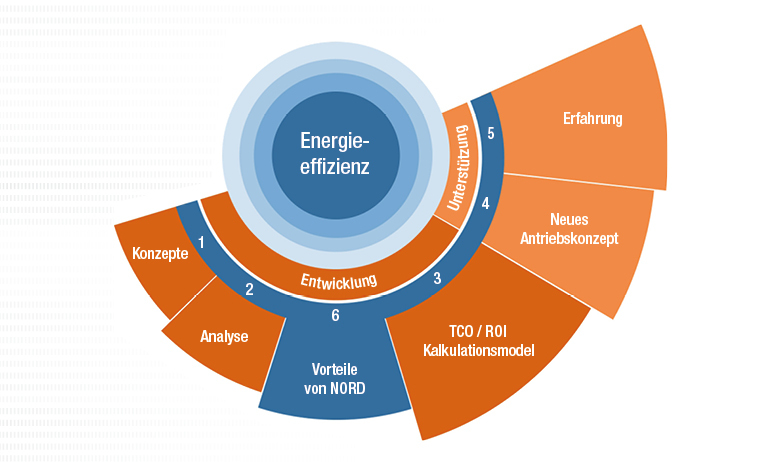

Was kann der Betreiber einer Anlage tun? Bei Neuanlagen sollte er Aspekte wie Nachhaltigkeit und Lebenszykluskosten in den Ausschreibungsvorgaben entsprechend berücksichtigen. Bei Bestandsanlagen ist ein Energieaudit empfehlenswert, das Ansatzpunkte für gezielte Optimierungen aufzeigt. Die beste Basis für eine optimale Antriebsauslegung und damit reduzierte TCO ist eine intensive Auseinandersetzung mit dem Projekt und seinen Anforderungen sowie eine sorgfältige Abwägung aller Wirtschaftlichkeitsaspekte. Die Applikationsingenieure von NORD unterstützen ihre Kunden daher bereits bei der Planung mit umfassenden Analyse- und Beratungsleistungen. Der Antriebsspezialist aus Norddeutschland verfolgt bei der Reduzierung der Total Cost of Ownership einen holistischen Ansatz, der zur Identifizierung und Hebung von Effizienzpotenzialen die gesamte Bandbreite an Optimierungsstrategien nutzt – angefangen vom modularen Produktbaukasten über den Einsatz leistungsstarker, langlebiger und wirtschaftlicher Antriebstechnik bis hin zu individuellen TCO-Berechnungen und durchdachten Service- und Wartungskonzepten.

Darauf sollten Sie achten, wenn Sie die TCO Ihrer Antriebssysteme reduzieren wollen

Antriebstechnik ist der Schlüssel zur Senkung der Total Cost of Ownership. Welches das optimale Antriebssystem für die kundenindividuelle Anwendung ist, hängt dabei von den jeweiligen Applikationsanforderungen und Umgebungsbedingungen ab und muss für jedes Projekt genau eruiert werden. Generell lassen sich jedoch einige Faktoren festhalten, die einen schnellen Return on Investment (ROI) ergeben und damit zur TCO-Reduzierung herangezogen werden sollten.

Eigenschaften von Antriebstechnik, die zur Senkung der TCO beitragen:

- Möglichst niedriger Energieverbrauch

- Konstanter Wirkungsgrad über einen weiten Drehzahl- und Drehmomentbereich

- Hohe Überlastfähigkeit

- Großer Verstellbarkeit

- Möglichst wenige Getriebestufen

- Einbaulagen mit minimalen Ölvolumen, speziell bei kleinen Übersetzungen (Stichwort: Reduzierung von Planschverlusten)

- Kompakte Bauweise

- Geringstmöglicher Wartungsaufwand

- Hohe Betriebssicherheit

- Lange Lebensdauer

- Weltweite Einsetzbarkeit

- Variantenoptimierte Auslegung

- Modularer Produktbaukasten

Die TCO im Spannungsfeld von Energieeffizienz und Variantenreduzierung

Die beiden größten Hebel zur Reduzierung der Total Cost of Ownership bieten der Energieverbrauch sowie die Anzahl der eingesetzten Antriebsvarianten. Zwischen den Ansätzen der Energieeffizienzoptimierung und der Variantenreduzierung besteht jedoch ein Zielkonflikt. Konzipiert man eine Anlage mit Antrieben, die jeweils auf den energieeffizientesten Arbeitspunkt ausgelegt sind, so fallen die reinen Investitionskosten optimal aus und die Motoren laufen unabhängig von ihrer Effizienzklasse vergleichsweise energieeffizient. Im Gegenzug müssen hierfür aber über den gesamten Lebenszyklus der Anlage viele verschiedene Antriebsvarianten verwaltet und gewartet werden. Während ein Antriebskonzept mit Hauptfokus auf der Einsparung von Energiekosten zu einer Vielzahl an Varianten führt, hat eine Variantenreduzierung genau das Gegenteil zum Ziel, nämlich die erforderlichen Drehmomente und Drehzahlen in einer Anlage mit so wenig verschiedenen Antriebsvarianten wie wirtschaftlich sinnvoll abzudecken. So können Kosten für Verwaltung, Service und Lagerhaltung eingespart werden, jedoch steigen in der Regel die Energiekosten. Mit Blick auf die Lebenszykluskosten können sich durch eine ausgewogene Kombination aus Variantenreduzierung und Energieeffizienz hohe TCO-Reduzierungen ergeben – insbesondere in großen Intralogistikprojekten für Flughäfen oder Paketzentren, wo Antriebseinheiten in hohen Stückzahlen installiert werden.

Hocheffiziente Synchronmotoren sind der Schlüssel

Eine äußerst wirksame Maßnahme, die Total Cost of Ownership zu reduzieren, ist der Einsatz hocheffizienter Synchronmotoren . Dank PMSM-Technik (Permanentmagnet Synchron Motor-Technik) haben sie einen hohen und relativ konstanten Wirkungsgrad über einen weiten Drehzahl- und Drehmomentbereich und bieten so auch in Teillast- und Teildrehzahlbereichen eine optimale Energieverbrauchsperformance – ein klarer Vorteil gegenüber herkömmlicher IE1-, IE2-, oder IE3-Asynchrontechnik. Dadurch sind sie in diesen Betriebspunkten nicht nur energiesparender, sondern helfen auch die Wirkungsgrade trotz einer Überdimensionierung durch Variantenreduzierung auf einem hohen Niveau zu halten. Im Resultat bleiben die Gesamtbetriebskosten gering. Synchronmotoren entfalten ihr volles Potential bei Anwendungen im Teillastbereich und niedrigen Drehzahlbereichen, das ist z.B. in den Bereichen Gepäckhandling, Post- und Paketverarbeitung der Fall. Deshalb können signifikante Kosteneinsparungen durch den Einsatz von Synchronmotoren erzielt werden. Die hohen Kostenreduzierungen werden über die gesamte Produktlebensdauer erzielt.

Vergleich: IE3 Asynchronmotor und IE5+ Synchronmotor

Insbesondere die IE5+ Technologie führt zu einer erheblichen TCO-Reduzierung. Das enorme Einsparpotenzial zeigt sich deutlich im direkten Vergleich zwischen einem herkömmlichen IE3 Asynchronmotor (0,75 kW, 83 % Motorwirkungsgrad, Kegelstirnradgetriebe) und einem entsprechenden IE5+ Synchronmotor (0,75 kW, 93 % Motorwirkungsgrad, Kegelstirnradgetriebe). Bei 16 Betriebsstunden pro Tag (4.000 h/a) ist eine Einsparung von ca. 400 kWh/a möglich. Das entspricht 0,15 t CO2 (Emissionsfaktor von 366 g/kWh) und ca. 11 %. Das kann man mit der Anzahl der eingesetzten Antriebe multiplizieren (bei 20.000 Antrieben sind das z.B. 3.000 t CO2 pro Jahr). Im Teillastbereich ergibt sich sogar eine Ersparnis von 18 %. Je höher also der Anteil des Teillastbetriebes an den Betriebsstunden der Antriebe ist, desto größer wird die Energieersparnis durch die Antriebsauswahl und desto besser schneiden moderne Permanentmagnet-Synchronmotoren mit Effizienzklasse IE5+ ab.

IE5+ Motor: Hohe Leistungsdichte auf kleinstem Bauraum

Durch die optimierte Leistungsdichte lässt sich mit dem kompakten IE5+ Motor gegenüber herkömmlichen Asynchronmotoren zudem eine Platzersparnis von bis zu 40 % erzielen. Auf gleichem Bauraum kann also ein leistungsstärkerer Motor mit höherer Energieeffizienz eingebaut werden. So ist ein IE5+ Synchronmotor, der ein Drehmoment von bis zu 4,8 Nm liefert, beispielsweise genauso groß wie ein bisheriger IE1 Motor mit 1,24 Nm. Durch effizienten Materialeinsatz sowie kompakten Bauraum erzielt die IE5+ Motorengeneration außerdem einen Gewichtsvorteil von über 50 % im Vergleich zu IE3-Asynchronmotoren im gleichen Leistungsbereich. Weniger Volumen und weniger Gewicht führt zusätzlich zu geringeren Transportkosten und schont somit zusätzlich die Umwelt. Der erwähnte 0,75 kW-Motor wiegt als IE3 Version rund 10 kg, der vergleichbare IE5+ Motor nur rund 6 kg. Wird statt eines IE3 Motors ein IE5+ Motor per LKW von Hamburg nach Stuttgart geliefert, reduziert sich die ausgestoßene CO2-Menge um etwa 120 g je Motor. Bedenkt man die Tatsache, dass Anlagen mit bis zu 20.000 Antrieben nicht unüblich sind, sowie die weltweite Auslieferung vieler Antriebshersteller, zeigt sich, dass Hocheffizienzmotoren nicht nur einen direkten Nachhaltigkeitsbeitrag durch Reduktion des Stromverbrauchs, sondern auch einen indirekten durch ihr kleineres Volumen und Gewicht leisten.

Der patentierte Getriebemotor DuoDrive ist ein wahrer Kostensenker

Mit dem DuoDrive geht NORD noch einen Schritt weiter. Der patentierte Getriebemotor integriert einen IE5+ Synchronmotor in ein einstufiges Stirnradgetriebe und erreicht so mit bis zu 92 % einen der höchsten Wirkungsgrade in dieser Leistungsklasse am Markt. Auch im Teillastbetrieb wird eine sehr hohe Systemeffizienz erzielt. Damit ist er zukunftssicher und ein wahrer Kostensenker. Das konstante Motordrehmoment über einen weiten Drehzahlbereich ermöglicht eine konsequente Variantenreduzierung und Betriebskostensenkung. Zusammen mit der einfachen Inbetriebnahme per Plug-and-Play ergibt sich eine signifikante Senkung der Total Cost of Ownership (TCO) gegenüber bisherigen Antriebssystemen. Weitere wichtige Merkmale sind das glatte, unbelüftete und kompakte Design sowie die hohe Laufruhe mit minimalen Geräuschemissionen. Da viele Verschleißteile wegfallen, sinkt auch der Wartungsaufwand. Das DuoDrive ist bis zu einer Leistung von 3 kW mit einem Dauerdrehmoment bis 250 Nm sowie Drehzahlen bis 1.000 min-1 verfügbar und deckt Getriebeübersetzungen von i=3 bis i=18 ab. Marktkompatible Anschlussmaße erleichtern den Austausch und die Integration in bestehende Anlagendesigns.

Die Integration von Motor und Getriebe wirkt sich positiv auf die TCO aus

Durch die Integration des Motors und des Getriebes in einem einzigen Gehäuse ist das DuoDrive besonders leicht und kompakt bei enormer Leistungsdichte. Zahlreiche Verschleißteile wie Wellendichtringe fallen weg und damit Wartungsaufwand und Reibungsverluste. Weniger Zahneingriffe und weniger Lagerstellen tun ein Übriges. Durch das minimierte Ölvolumen sind auch die Planschverluste geringer. Die DuoDrive-Konstruktion kann ohne jegliche Änderungen und mit dem gleichen Ölvolumen in verschiedenen Einbaulagen montiert werden. Dadurch sinkt die Variantenzahl zusätzlich. Die kompakten Gehäusemaße bewirken einen weiteren Vorteil: Das DuoDrive ist schmaler als Wettbewerbsprodukte und bietet dadurch ein geringes Gassenmaß in Fördertechnikinstallationen. Da die Leistung des Getriebemotors ohne Änderung der äußeren Abmessungen im gleichen Design skaliert werden kann, ist bei Leistungsanpassungen keine Änderung des Anlagenlayouts erforderlich.

Geringere Total Cost of Ownership dank gezielter Variantenreduzierung

Neben dem Energieverbrauch bietet auch eine gezielte Reduzierung der Vielfalt der eingesetzten Antriebsvarianten großes Potenzial zur Optimierung der Total Cost of Ownership. Eine Variante ist eine Kombination aus Getriebe, Motor und Frequenzumrichter, die in unterschiedlichen Baugrößen und Übersetzungen vorkommen. Varianten können reduziert werden, indem für einen bestimmten Last- und Drehzahlbereich nur noch eine Getriebemotor- und Frequenzumrichter-Baugröße eingesetzt wird. Für kleinere Leistungsanforderungen oder andere Drehzahlbereiche kann diese Antriebseinheit dann, gesteuert durch den Frequenzumrichter, alle erforderlichen Betriebspunkte abdecken.

Signifikante Kosteneinsparungen

Bei einer Variantenreduzierung steigen die Projektkosten tendenziell leicht an, weil teilweise größere Antriebe eingesetzt werden, die zu einem Mehrpreis im Vergleich zu einer maßgeschneiderten Dimensionierung führen. Der Betreiber profitiert hierbei jedoch im Gegenzug über die gesamte Antriebslebensdauer von dem optimierten Betrieb seiner Anlage und signifikanten Kosteneinsparungen in den Bereichen Administration, Service und Ersatzteilbevorratung. Auch der Systemintegrator spart durch eine gezielte Variantenreduzierung Kosten, beispielsweise beim Engineering.

So profitieren Sie von einer Variantenreduzierung:

- Energiekosten: Durch eine Analyse und die Berücksichtigung der tatsächlichen Lastverhältnisse (Stichwort Teillast) können dauerhaft Energiekosten eingespart werden. Positiver Nebeneffekt: kleinerer CO2-Fußabdruck.

- Engineeringkosten: Weniger Varianten müssen ausgelegt und im Engineeringprozess bearbeitet werden. Das vereinfacht die Antriebsauswahl und die Visualisierung der Anlage.

- Verwaltungskosten: Weniger Teilenummern und weniger Varianten müssen verwaltet werden. Das erleichtert die Pflege von Teilelisten und senkt den Beschaffungsaufwand. Gleichzeitig entstehen geringere Fehlerkosten durch Falscheinbauten und Fehlbestellungen.

- Dokumentationskosten: Der Dokumentationsaufwand ist durch Standardisierung und Variantenreduzierung deutlich geringer.

- Schulungskosten: Einfachere Wartung, Inbetriebnahme und Parametrierung bedeutet auch weniger Schulungsaufwand.

- Ersatzteilkosten: Weniger Ersatzteiltypen und weniger Teile auf Lager führen zu geringerer Kapitalbindung für den Ersatzteilvorrat und zu weniger Fehlern bei Bestellung und Einbau.

- Inbetriebnahme, Service und Wartung: Die einfachere Wartung und Inbetriebnahme durch Standardisierung, Modularität und Steckbarkeit erleichtert Reparaturen. Die Serviceintervalle und -maßnahmen werden besser planbar, auch die Plug-and-play-Installation spart viel Zeit und Aufwand. Hinzu kommt die ausgezeichnete Unterstützung durch das globale Servicenetzwerk von NORD DRIVESYSTEMS.

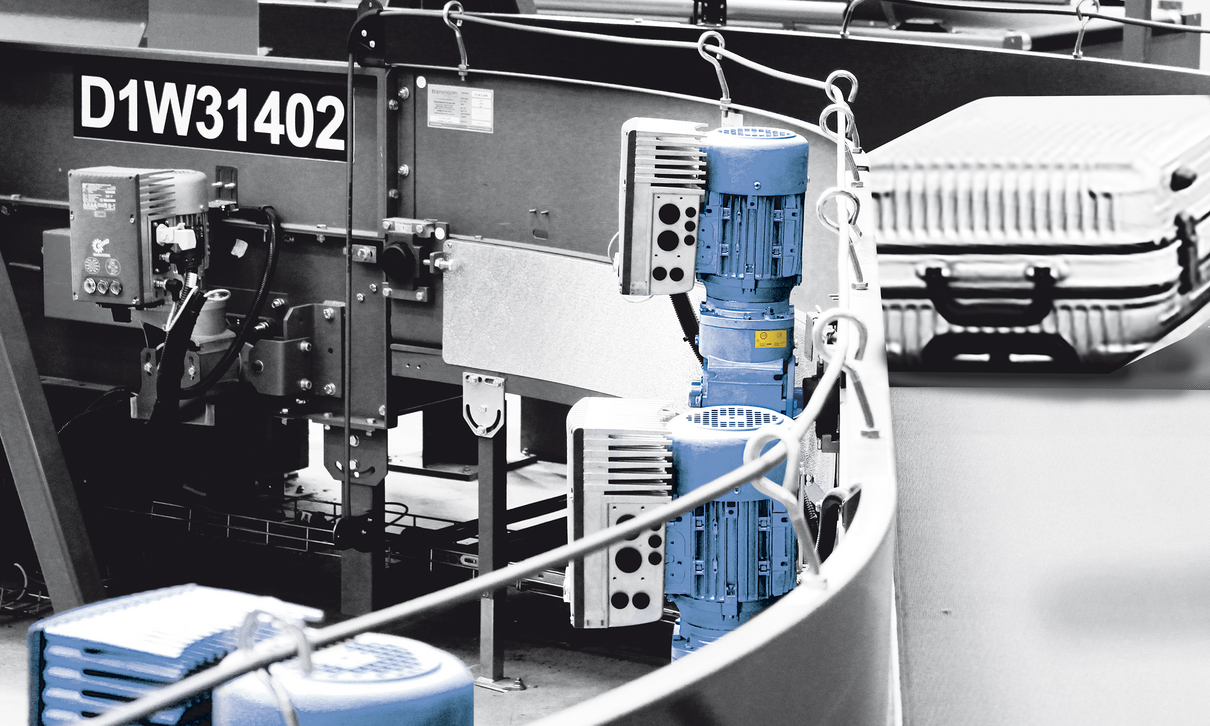

LogiDrive: Standardisierte Getriebemotorvarianten

Standardisierte Getriebemotorvarianten wie die LogiDrive-Antriebssysteme von NORD eignen sich hervorragend zur Variantenreduzierung und erlauben eine signifikante Senkung der Kosten über die Produktlebenszeit (Total Cost of Ownership – TCO). Bei LogiDrive handelt es sich um ein energieeffizientes, servicefreundliches und standardisiertes Baukastensystem. Je nach Branche und Zielsetzung werden unterschiedliche NORD-Produkte zu einer Antriebslösung kombiniert, die zu 100 % auf die entsprechenden Anforderungen von Förderanwendungen in den Bereichen Post & Parcel und Airport sowie Warehouse zugeschnitten ist. Alle LogiDrive-Systeme sind effizient sowie dank Plug-and-Play-Technik extrem wartungs- und installationsfreundlich. Sie werden unter Ausnutzung der hohen Überlastfähigkeit der Motoren und des großen Verstellbereichs des Systems auf jeden Kunden individuell zugeschnitten und gezielt auf das individuelle Lastkollektiv der Anlage ausgelegt.

Erfahren Sie mehr über das Thema TCO

Sie möchten mehr darüber erfahren, wie Antriebstechnik Sie bei der Reduzierung Ihrer Total Cost of Ownership unterstützen kann? Laden Sie sich unser Whitepaper „Total Cost of Ownership: Antriebstechnik ist der Schlüssel zur Senkung der Gesamtbetriebskosten“ herunter und informieren Sie sich über Einsparpotenziale, Möglichkeiten zur Optimierung und wie NORD TCO-Reduzierung umsetzt.