Vincent Corporation

Motoréducteurs NORD pour presses à égoutter

Les motoréducteurs de NORD DRIVESYSTEMS aident Vincent Corporation à faire monter la pression sur... enfin, presque tout.

Les applications sont trop nombreuses pour être mentionnées. Marc de café. Déchets de coquilles d'œufs. Grenades et ananas. Fumier et boues de papeterie. Tabac. Ce ne sont là que quelques-uns des matériaux qui nécessitent une déshydratation, un processus qui, comme son nom l'indique, sépare les liquides des solides. Cela permet de transformer ce qui autrement serait jeté à l’égout ou finirait dans une décharge en produits vendables.

Bob Johnston affirme que l'assèchement n'a rien de nouveau, même s'il ajoute que de nouvelles demandes arrivent chaque jour. "Je reviens tout juste d'un voyage d'affaires au cours duquel j'ai effectué quatorze vols en deux semaines. Cette année, j'ai visité une entreprise en Malaisie qui a commencé à déshydrater les déchets de fibre de verre, une autre dans les Caraïbes qui utilise les liquides des sargasses pour extraire des algues, sept usines en Le Vietnam transforme du marc de café, un en Inde fabrique des produits pharmaceutiques... la liste est longue.» Il rit. "Si vous me l'aviez demandé il y a quelques années, cela aurait été la marijuana. C'était un marché assez important à l'époque."

De l’alimentation animale aux écorces d’orange

Cette dernière application a nécessité plus de deux cents unités de déshydratation, ajoute Johnston, chacune équipée d'un motoréducteur de NORD DRIVESYSTEMS, dont il travaille en étroite collaboration avec l'équipe depuis dix-sept ans. En effet, Johnston est directeur technique de Vincent Corporation à Tampa, en Floride, une entreprise dont le nom est devenu synonyme de la presse à vis de déshydratation brevetée par le fondateur Dan Vincent en 1961.

Cependant, ses efforts dans ce domaine ont commencé trois décennies plus tôt, lorsque Vincent a commencé à fabriquer un produit très différent. « À cette époque, il faisait le tour des usines de jus d'orange, ramassait les tas d'écorces d'orange, les mettait dans un séchoir et vendait les écorces séchées comme aliment pour le bétail », explique Johnston.

Cependant, Vincent avait un problème : avant que la peau ne soit séchée, elle commençait à attirer les mouches. Puis il a remarqué que les usines de jus répandaient de la chaux éteinte (hydroxyde de calcium) sur les tas d'écorces d'orange et que l'eau commençait à couler par en dessous. Il a breveté la réaction chimique et est allé encore plus loin en pressant les écorces dans ce qui allait bientôt devenir connu dans l'industrie sous le nom de presse à vis de déshydratation.

« La réaction chimique brise les parois cellulaires, permettant à la presse d'extraire beaucoup plus de liquide des écorces. Depuis lors, nous avons apporté de nombreuses améliorations, notamment en utilisant de la vapeur ou des enzymes pour améliorer le processus de déshydratation, mais en réalité, tout tourne autour de la presse à vis ».

Des milliers de presses plus tard

Aujourd'hui, Vincent Corp. Elle emploie 60 personnes dans son usine de 3 000 mètres carrés, qui fabrique quatre produits standards : la presse à vis originale de la série VP introduite pour la première fois en 1952, et les séries CP, KP et TSP développées plus tard. Ce dernier possède une double vis. En outre, il existe également des broyeurs qui se placent au-dessus de l'entrée de la presse et brisent les matériaux, ainsi que différents types de tamis et de filtres, des doseurs de chaux, des dispositifs anti-mottants et une large gamme d'autres accessoires.

Vincent Corp fournit également des équipements sur mesure. L'entreprise loue également des systèmes de déshydratation pour des applications temporaires. « Nous avons plus de 200 machines de location, qui sont prêtées presque continuellement », explique Johnston. « Finalement, quelqu'un en achète un à prix réduit et nous en construisons un autre pour le remplacer. Nous proposons également des unités de test gratuites afin que les clients puissent vérifier si un système de déshydratation donne les résultats souhaités avant de l'acheter.

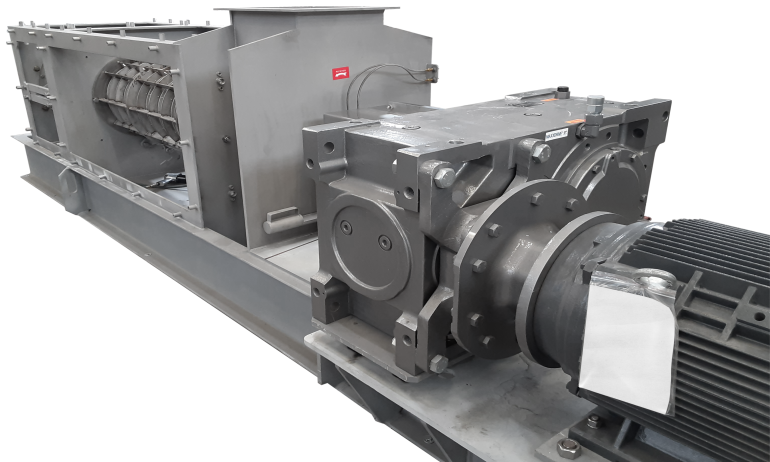

Chaque presse de déshydratation contient une vis au pas progressif de 10 à 75 centimètres de diamètre. Celui-ci est contrôlé par un motoréducteur NORD qui fait tourner la vis dans un cylindre avec un écran perforé à l'intérieur. La matière première pénètre par un côté du dispositif et est progressivement comprimée avec la vis, expulsant le « fluide de pressage ». Un cône de décharge réglable détermine la résistance appliquée. Un « gâteau de presse » sec sort à la fin, complétant le processus.

Une puissance importante

Bien que les matériaux puissent être mous et spongieux, des forces élevées sont parfois nécessaires pour extraire l’humidité du matériau d’entrée. Johnston dit que lui et son équipe de conception ont visité plusieurs fournisseurs de variateurs avant de trouver NORD. "Dans nos premières presses, nous utilisions parfois une disquette rétractable pour fixer la vis. Cela ne fonctionnait pas. Nous devions en fait couper les vis en deux pour démonter la presse. Ensuite, nous sommes passés à une conception à poignée conique et nous avions toujours le même problème, sans compter les énormes coûts de garantie qui seront ensuite nécessaires. Maintenant que nous sommes passés aux réducteurs MAXXDRIVE et « Blockgehäuse » de NORD à arbres parallèles, c'est fini.

Johnston souligne que tout n’est pas aussi facile à égoutter que les écorces d’orange et les branches de céleri. Pensez à la marijuana susmentionnée. Ce matériau doit d’abord être trempé dans de l’alcool pendant une heure pour extraire l’huile de CBD et ce n’est qu’ensuite qu’il peut être passé dans la presse. Le fabricant évapore ensuite l’alcool pour le réutiliser, transforme le pétrole brut restant en produits à base de cannabis et vend le tourteau pressé aux élevages de porcs.

Il en va de même pour les myrtilles, où la boisson est chère, mais les déchets de pelures sont utilisés comme aliments pour animaux. « Nous partageons toujours le pouvoir de fournir à la fois des boissons pressées et des gâteaux pressés », explique Johnston. "Parfois, un seul des deux a de la valeur, d'autres fois c'est l'autre, et d'autres fois encore, ce sont les deux. Quoi qu'il en soit, nous avons besoin de flexibilité dans nos unités de puissance. »

Toujours à la hauteur

Johnston se souvient de la visite d'un vendeur de NORD qui travaillait dans l'entreprise depuis peu de temps. Interrogé sur une photo du catalogue montrant une option de roulement pour usage intensif, le vendeur a dû admettre qu'il ne savait pas. Cependant, le vendeur encore inexpérimenté est rapidement revenu avec une explication et Vincent Corp. vend depuis lors. ceci en option.

« Ce motoréducteur supporte non seulement les charges de poussée axiales élevées dans les applications de déshydratation, mais nous permet également d'augmenter les vitesses du moteur beaucoup plus haut. Cela nous permet d'utiliser un seul entraînement pour diverses applications, sans avoir à augmenter la puissance du motoréducteur ou à utiliser un variateur différent pour chaque application. J'ai également découvert que les unités NORD sont assez compactes, ce qui signifie que nous pouvons également les utiliser dans des espaces plus petits ou dans des applications spéciales. Enfin, les motoréducteurs. de NORD sont extrêmement durables. Nous vendons des systèmes de déshydratation dans le monde entier, souvent dans des endroits où il n'y a pas de service. Je ne me souviens pas d'un problème avec un moteur NORD ».

Réducteurs à arbres parallèles MAXXDRIVE® XC

Réducteurs industriels

Motoréducteur à arbres parallèles MONOBLOC

Le système compact et performant

Plus d'information