Monitorování stavu

(Condition Monitoring)

pro prediktivní údržbu

Monitorování stavu (angl.Condition Monitoring) znamená pravidelné nebo nepřetržité zaznamenávání údajů o provozu a stavu pohonu, aby se optimalizovala provozní bezpečnost a efektivita strojů a zařízení. Monitorování stavu pohonu může poskytnout důležité informace pro prediktivní údržbu. Cílem je proaktivní údržba strojů a zařízení, snížení prostojů a zvýšení efektivity celého závodu.

Průmysl 4.0

Výhody pro naše zákazníky:

- Detekce a prevence nepřípustných provozních stavů v počátečním stádiu

- Údržba se provádí na základě skutečného stavu pohonu místo časového rozvrhu

- Plánovatelné prostoje strojů a zařízení na základě skutečných dat o pohonech a procesech

- Snížení nákladů na servis a materiál

- Delší životnost strojů a jejich součástí

- Zvýšení dostupnosti systému

- Zamezení neplánovaným prostojům

- Údržba je plánovatelná a nákladově optimalizovanáv

Inteligentní pohon s monitorováním stavu pro prediktivní údržbu

Conditioning Monitoring

INDUSTRIAL INTERNET OF THINGS (IIoT) se zaměřuje na využití internetu v průmyslových procesech a postupech. Cílem IIoT je zvýšit provozní efektivitu, snížit náklady a urychlit procesy. Senzory a data senzorů poskytují základ pro MONITOROVÁNÍ STAVU a PREDIKTIVNÍ ÚDRŽBU.

- Systém sledování stavu pro prediktivní údržbu integrovaný v měniči kmitočtu

- Systém je IIoT/Industry 4.0 READY!

- K dispozici řešení pro decentrální pohony nebo elektroniku v rozvaděči

Senzory

- Virtuální sensory – integrované PLC může spočítat údaje jako je například termín pro výměnu oleje převodovky

- Rozhraní pro digitální/analogové sensory

Komunikační rozhraní

- Limitní hodnoty nebo obecné stavové informace lze odesílat přes komunikační rozhraní (protokoly průmyslového ethernetu)

Integrované PLC

- Lokální zpracování dat pomocí integrovaného PLC

- Výpočet limitních hodnot v integrovaném PLC

Prediktivní údržba

Informace z monitorování stavu lze přenést do prediktivní údržby.

Založeno na datech pohonu

- Bezsenzorové stanovení optimální doby výměny oleje na základě virtuální teploty oleje

- Předběžné zpracování dat měniče v integrovaném PLC

- Data lze přenášet k zákazníkovi přes všechna běžná rozhraní

Optimální doba výměny oleje

- Parametry převodovky a specifické provozní parametry umožňují přesně vypočítat dobu výměny oleje.

- Řešení NORD je založeno na skutečnosti, že teplota oleje je klíčovým faktorem stárnutí oleje v převodovkách.

- Hardwarové teplotní čidlo není potřeba, protože virtuální senzory vypočítávají aktuální teplotu oleje nepřetržitě pomocí provozních dat pohonu.

- Jako vyhodnocovací jednotka se používá stávající frekvenční měnič NORD: Algoritmus běží v interním PLC.

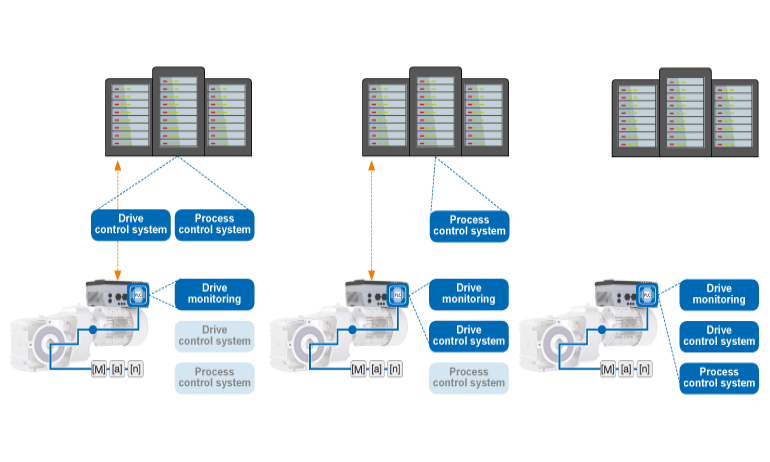

Správná softwarová architektura PLC pro vaše řešení

- Integrované PLC k dispozici pro všechny frekvenční měniče a startery NORD

- Realizuje funkce související s pohonem

- Integruje akční členy a senzory související s pohonem

- Přístup k parametrům

- Přístup k průmyslovým datům Ethernet nebo datům průmyslové sběrnice

- Implementace funkcí specifických pro aplikaci