Tecnologia motoristica: quali sono i parametri che influiscono sull'efficienza?

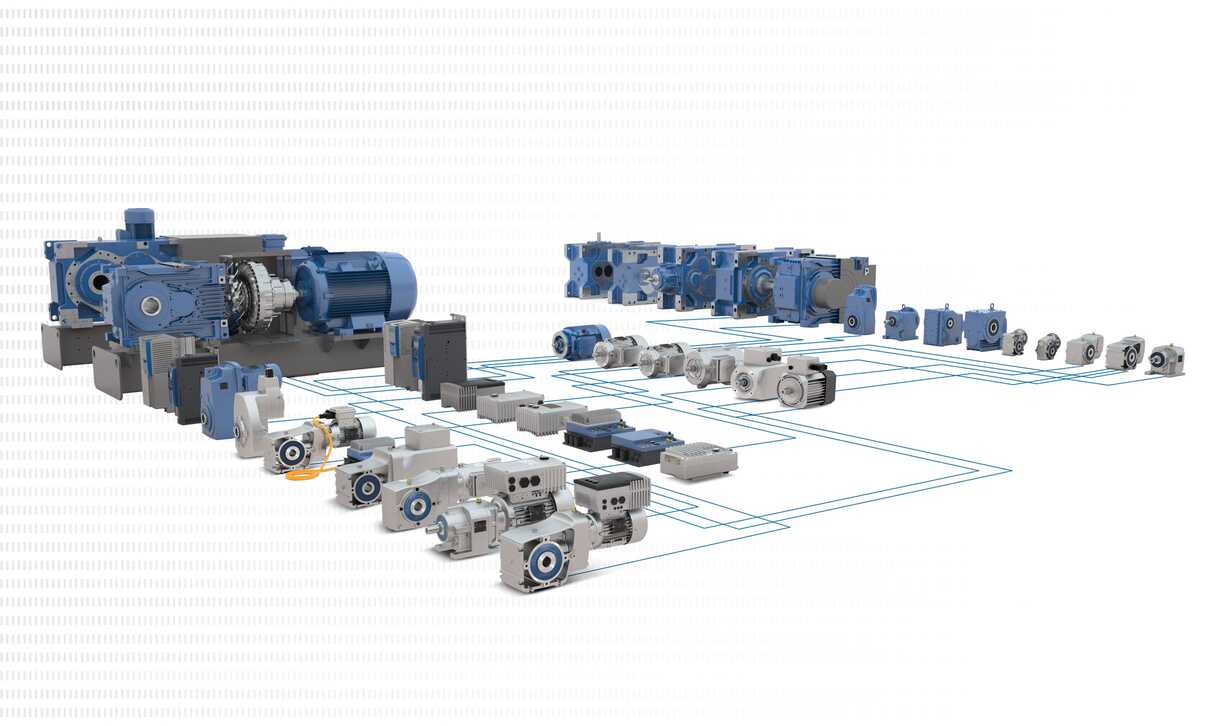

I risparmi energetici devono sempre essere riferiti al sistema di azionamento nel suo complesso, comprendente motore elettrico, riduttore ed elettronica di azionamento. Il potenziale è tipicamente compreso tra il 30 e il 60% circa. In questo articolo vogliamo analizzare in modo specifico le possibilità offerte dai motori elettrici. NORD DRIVESYSTEMS si è assunta questo impegno sin dalla nascita del dibattito energetico parecchi decenni or sono. L'obiettivo dei suoi sforzi, che si tratti di lanciare nuovi prodotti per i suoi sistemi di azionamento o di perfezionare quelli esistenti, è sempre coniugare futuribilità, maggiore redditività e migliore efficienza energetica con l'ottimizzazione di funzioni e prestazioni.

Stando ai dati ufficiali dell'OECD, nel periodo dal 2000 al 2017 l'industria ha ottenuto con il 51% la quota più alta di risparmio sul totale ottenuto migliorando l’efficienza energetica. I contributi maggiori provengono dalla generazione di calore di processo e dall'utilizzo di azionamenti elettrici. L'adozione di misure incisive in questi due settori concorre pertanto sia alla salvaguardia delle risorse, sia al raggiungimento degli obiettivi climatici. Nell'ambito della direttiva Ecodesign, i motori elettrici sono il gruppo di prodotti più rilevante, in particolare anche in termini di consumo energetico industriale, perché i sistemi azionati da motori elettrici consumano circa il 70% dell'energia elettrica utilizzata a scopo industriale. Si tratta grosso modo della metà di tutta l'energia elettrica utilizzata nell'Unione europea. Si stima, ad esempio, che nel 2015 i motori elettrici abbiano convertito in energia meccanica e termica circa 1.400 terawattora di energia elettrica. Questo è il motivo per cui i motori elettrici in servizio continuo sono regolamentati in quasi tutto il mondo, e in molte regioni esistono persino norme di sistema che interessano anche macchine come le pompe, le ventole o i compressori pneumatici. La regolamentazione dell'efficienza energetica dà i suoi risultati anche in relazione alla salvaguardia delle risorse e sul fronte economico. In genere, tutti i motori elettrici conformi all'attuale normativa (es. IE3), compresi quelli che lavorano in servizio continuativo su un solo turno, ammortizzano in breve tempo l'investimento aggiuntivo rispetto ai motori IE1, che rappresentavano il precedente standard. Sul sito di NORD DRIVESYSTEMS trovi una panoramica aggiornata delle direttive e norme di efficienza energetica attualmente in vigore in tutto il mondo per i motori.

La prima ondata di ottimizzazioni all’insegna dell’efficienza

I fabbricanti di motori asincroni sono stati chiamati a fare il primo passo decisivo verso una maggiore efficienza energetica in previsione della direttiva 640/2009 che, entrata in vigore nel 2011 e rimasta in forza fino al 30 giugno 2021, ha reso obbligatorio l'impiego di motori IE2 per il servizio continuativo. Per effetto della nuova normativa, nel giro di un anno il numero di motori IE2 utilizzati raddoppiava, mentre calava drasticamente il ricorso ai motori IE1. Per la prima volta veniva venduto un numero significativo di motori IE3, ma anche in questo caso i volumi di vendita sono saliti soltanto dopo l'estensione dell'obbligo anche alle potenze superiori a 7,5 kW, nel 2015, e a tutti i livelli di potenza dal 2017. Con il nuovo regolamento UE 2019/1781, che sostituisce dal 1° luglio 2021 la precedente regolamentazione, ci si può attendere in prospettiva un sensibile calo dei volumi di vendita dei motori IE2, perché gli utenti che operano in settori esonerati dall’adozione della classe IE3 opteranno per i motori IE1, dato il loro minor prezzo di acquisto.

Le perdite di potenza di un motore IE3 sono del 20% circa inferiori a quelle di un motore IE2. Questo fattore è legato nella maggior parte dei casi all'uso di una maggiore quantità di materiale attivo. I fabbricanti hanno reagito alla nuova regolamentazione in vario modo: alcuni hanno optato per una sostanziale modifica del diametro, con un effetto quadratico sulle dimensioni della superficie del rotore, che è un importante parametro di utilizzo. Hanno così potuto evitare di aumentare la lunghezza o di apportare forti modifiche alla qualità della lamiera. Molti produttori non se la sono sentita di affrontare gli investimenti richiesti dal passaggio di classe: costi di sviluppo, nuova carcassa in alluminio con alette di altezza ridotta e profilo esterno tendenzialmente squadrato, più spazio per il pacco di ferro, mantenimento delle stesse misure di montaggio con centraggio maggiore, nonché nuovi scudi cuscinetto e ventole con relativi copriventola. Altri fabbricanti hanno sfruttato fino all’ultimo millimetro il volume a disposizione, hanno ottenuto la classificazione IE2 compattando pacco e avvolgimenti, e hanno poi iniziato a riflettere sui provvedimenti da adottare per il passaggio alla classe IE3.

Più materiale attivo e di migliore qualità per il passaggio alla classe IE3

Con l'obbligo di ridurre del 20% le perdite di potenza dei motori IE2, molti motori asincroni si scontrano con i loro limiti fisici e in parte anche economici. Per alcune grandezze di motore, l'unico modo per evitare il salto alla taglia successiva è utilizzare rotori in rame, che sono nettamente più cari. Per quanto riguarda il montaggio su riduttore, la classificazione IE3 comporta una maggiore sollecitazione dovuta al peso più elevato del motore. A metà del 2021 è stata soppressa nell'ambito di validità della direttiva UE Ecodesign la possibilità legale di "dribblare" la classificazione IE3, utilizzando un motore IE2 in combinazione con un inverter. Di conseguenza, i volumi di vendita dei motori IE3 hanno fatto registrare un forte aumento, già a partire dai motori a 2, 6 e 8 poli, sebbene con numeri nettamente inferiori rispetto alle esecuzioni a 4 poli. Per le potenze da 75 a 200 kW la direttiva fissava già un cambio di passo per il 2023, anno in cui la classe IE4 sarebbe diventata realtà anche per i motori asincroni standard nelle fasce di potenza superiori. Con la grandezza di un motore aumentano anche i valori di efficienza. Per questo le differenze tra i motori IE3 e IE4 sono fisicamente più facili da colmare e richiedono minori adattamenti.

Dal rotore a magneti permanenti all'avvolgimento a dente singolo

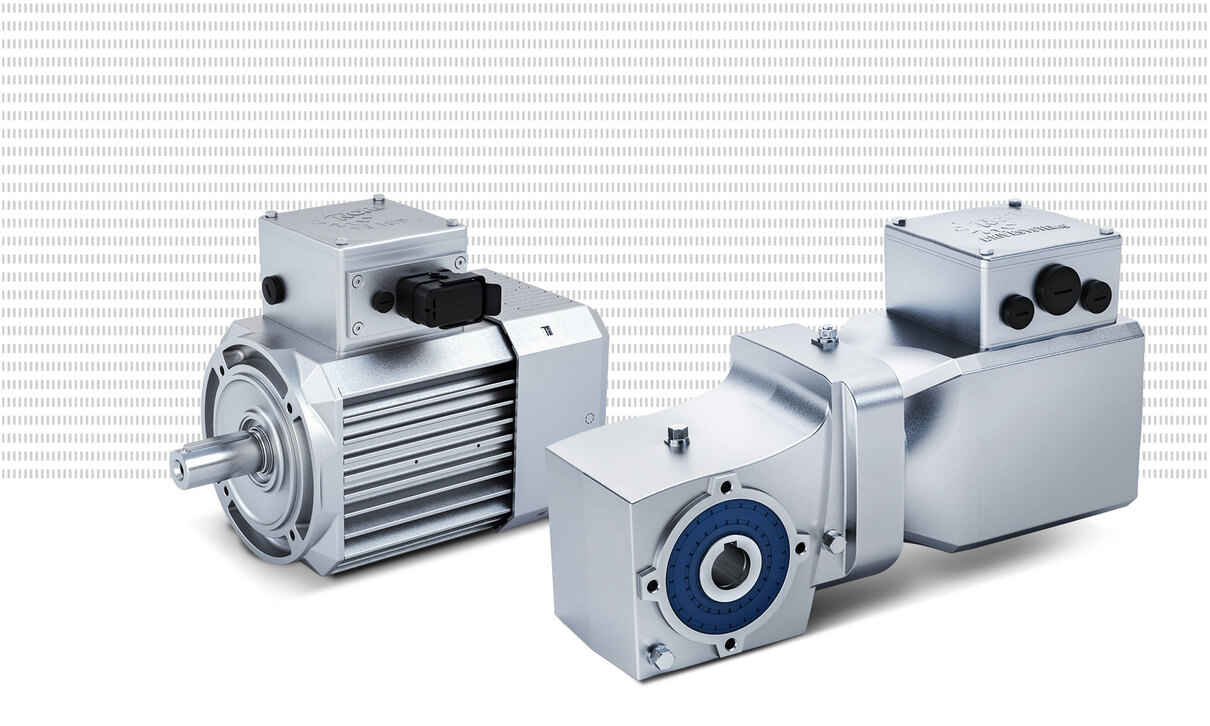

Con i motori elettrici più piccoli, spesso l'unica via per incrementare ancora l'efficienza è un cambio di concezione. NORD DRIVESYSTEMS ha imboccato con cognizione di causa la strada dei motori sincroni IE4 a 4 poli alimentati da inverter. Esteriormente non sono molto diversi dai motori asincroni, possono essere inseriti nelle carcasse e permettono di realizzare combinazioni analoghe con i riduttori standard, per montaggio diretto o con adattatore. Sono possibili anche soluzioni con inverter applicato.

Soltanto compiendo un passo ulteriore verso una diversa tipologia di motore sincrono a magneti permanenti, alimentato da inverter e con un'efficienza equivalente alla classe IE5+, è stato possibile ridurre ancora le perdite di potenza: l'avvolgimento a dente singolo ha permesso di realizzare la più piccola testa di avvolgimento fisicamente realizzabile nel tradizionale mezzo di conduzione del flusso magnetico. È stato inoltre adottato un pacco di ferro in materiale di alta qualità a bassa perdita di potenza, muovendo dalla considerazione che, dove il materiale non è necessario a condurre il flusso, può anche essere eliminato. Si è così ricavato lo spazio per l'avvolgimento in rame a bassa resistenza e la bobina compatta. Questa configurazione è sufficiente a gestire le frequenze di 200 Hz rese necessarie dalla struttura a 8 poli, fino a 3.000 min-1. Il profilo ottimizzato del rotore genera poca ondulazione della coppia e un influsso ridotto della coppia di cogging, per cui il motore non crea problemi di regolazione, nonostante la bassa induttanza e la reazione molto veloce. Grazie anche all'inerzia contenuta del rotore, l'utente può realizzare disinserimenti frequenti del motore (funzionamento start/stop) per ridurre le perdite di potenza senza grosse perdite di energia nelle masse movimentate.

Nuova tecnologia motoristica a elevato grado d'integrazione

Con la nuova generazione di motori IE5+*, NORD DRIVESYSTEMS propone una nuova concezione del sistema prodotto, focalizzata sulla massima efficienza energetica a fronte di ingombri ridotti. Il motore sincrono di grandezza 71 è adatto per il range di potenza da 0,35 a 1,1 kW, con coppia continuativa da 1,6 a 4,8 Nm e velocità da 0 a 2.100 min-1; la grandezza 90 copre l’intervallo di potenza da 1,1 a 2,2 kW con coppia continuativa da 6,8 a 10 Nm. Per densità di potenza, affidabilità ed economicità, il nuovo motore IE5+ fissa nuovi parametri di riferimento e offre notevoli vantaggi prestazionali, che sono stati ulteriormente ottimizzati con il recentissimo step evolutivo del motoriduttore DuoDrive: il primo motore sincrono IE5+ completamente integrato in un riduttore coassiale monostadio.

*secondo la classificazione di efficienza energetica a norma IEC60034-30-1 e IEC 60034-30-2